Accumu Vol.18

「日本初 コンピュータ博物館構想」に寄せて

沖電気工業株式会社 会長 篠塚 勝正

懐かしい出会い

2009年11月17日。私にとって,思いもよらぬ出会いがありました。京都コンピュータ学院様(以下,KCG)が所有する「OKITAC-4300C」(以下,O-4300C)システムが,情報処理技術遺産に指定されたことは知っておりました。本来,コンピュータシステムは,開発したメーカーが保存しておくべきものかもしれませんが,日進月歩の激しいIT業界におきまして,開発製品をトータルのシステムとして保存し続けるというのは,なかなか容易なことではありません。現に,当社でも「O-4300C」は,中央処理装置(CPU)の一部しか保存していない状況です。従いまして,KCGで私が開発したフルシステムと直接出会えるなどとは夢にも思っていませんでした。長谷川学院長様と長谷川統括理事様のご好意により実現したものです。

KCGでは,当社のシステムを数多く使っていただいておりました。その中の一式を,学院長が構想された「コンピュータ博物館」に展示していただき,さらに,保守用の資料一式も大事に保管くださっており,それにも出会うことが出来ました。古い図面もきれいに保管され,その図面の中に私がサインしたものを発見し,大いに感激しました。KCGで「O-4300C」がとても大切にされているのを知り,生家にいるより幸せだろうなと思いました。関係者の皆様に心より感謝申し上げます。

世界にはいろいろな遺産がありますが,コンピュータ遺産を体系的に保管されているところは余りありません。私の知る範囲では,米国カリフォルニアのサンノゼくらいかと思います。だいぶ昔のことですが,ワシントンのスミソニアン博物館でコンピュータ遺産を見学しましたが,必ずしも体系だっているようには見えませんでした。そのくらいKCGの構想は素晴らしいものだと思っております。

どのようなことでも,話で聞くより,書物で読むより,写真で見るより,実物に接することが出来るほど素晴らしいことはないと思います。明日を担う子供たちが,また,若者たちが日本のコンピュータの歴史・文化を知ると同時に,将来の夢を描くために大いに役に立つと思います。今,「理系離れ」の話が色々と言われておりますが,子供たちは自然に対して常に関心を持ち,なぜ?と思っています。この素直な疑問・質問に,大人たち(両親や先生方)や社会が素直に答えていないことが,「理系離れ」につながっているのです。子供が「理系離れ」をしているのではなく,大人が「理系離し」をしているので,子供たちの健全な興味に答える意味でもKCGのコンピュータ博物館構想に,心から敬服する次第です。

ミニコンピュータ開発の歴史

「何としても,5000ドルのミニコンピュータ(ミニコン)を作ろう!」「よし,必ず売って見せるぞ!」

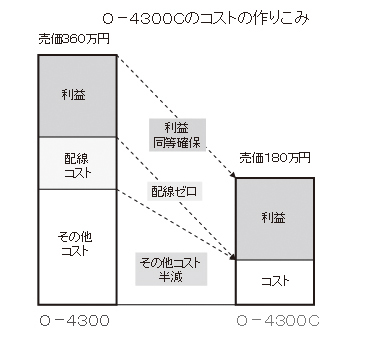

「OKITAC-4300C 型」の開発は,この会話だけでスタートしました。当時の為替レートは1ドルが360円で,180万円のミニコンを開発することが狙いでした。1971年4月のことで,大型・中型コンピュータが未だ主流であった時代でした。

ミニコンは,米国のDEC社が,PDP-8 を1964年に12ビットマシンとして,16000ドルで発売したのが最初です。1967年頃には,日本で1万ドル,360万円で売られるようになりました。日本の各社は,それぞれミニコン開発を行い,当社も1968年(昭和43年)に16ビットのミニコン開発に着手し,翌年に360万円で発売しました。ミニコンは小型・低価格であるため,日本の市場で受け入れられ始めていました。PDP-8 は12ビットで,主としてプロセス制御用に使用されていましたが,国産各社は,16ビットマシンとしたので,事務処理用,オンライン通信用にも用途が拡大してきた時期でした。

5000ドルミニコンの開発に対する思いは,日本でミニコンが市民権を得始めた頃,圧倒的なトップポジションを占めることが大きな狙いでした。これからの時代,コンピュータが産業の核になると予測されており,当社は大型コンピュータの自社開発から撤退しましたが,ミニコンクラスが金融機関のシステム,各種通信システムの中心になると考え,真に競争力のあるミニコンの開発が必須であると考えました。

コンピュータとOKIと私

私自身,会社に入ってから,非常に多くのコンピュータ開発を経験させてもらいました。もともと,OKIを選んだ理由は,どうしてもコンピュータ開発がしたかったからです。それと出来るだけ大学の先輩の少なそうな会社に入りたかったからでした。先輩が多いとなかなか面白い仕事が,自分のところに回って来ないのではないかと考えたのです。

私の入社後5年間は,CPUを開発設計していました。今で言うと,マイコンそのものを開発したと考えてよいと思います。入社して5年間で,9機種のCPU開発を行いました。

さて,この間にコンピュータの世界では大きな出来事がありました。IBMがシステム360を1964年に発表したことです。今までのコンピュータの概念を大きく変え,大型機から小型機まで統一したアーキテクチャのシステムを作ったのです。システム360には,6機種ありましたが,ソフトの互換性が完全に保たれており,周辺装置も完全に互換性がありました。

当社は,1968年,システム360に対応した「OKITAC-8000」システムの試作開発を行いました。その開発責任者に私が指名されたのです。入社して6年目に与えられた絶好のチャンスでした。自分としては,入社して丁度10機種目のコンピュータ開発となります。2年間にハードウエアだけで2.5億円,ソフトも入れると10億円以上を投資する大型プロジェクトでした。今のお金に換算すると100億円くらいかも知れません。この開発が無事完了したすぐ後に,「OKITAC-4300C」を開発することになりました。

「OKITAC-4300C」を売れるミニコンにするぞ!

OKIのミニコン開発は,社内では主流の仕事ではありませんでした。従って,意思決定に多くの人の口出しはなく,比較的自由な状況で判断することが出来ました。開発プロジェクトは,当時30歳の私と入社4年目の新入社員の3名という極めて少人数でスタートしました。それは,ソフトウエアを当時の「O-4300」と当然コンパティブルにしたため,主としてハードウエア開発に注力すれば良かったからです。幸い,1968年からの大型コンピュータ開発の実績をミニコン開発に向ければよい話ですから,比較的自信を持ってスタートすることが出来ました。180万円で売るためには,原価は80万円にしよう。1971年4月にプロジェクトを開始し,開発期間は12月までの8ヵ月。これをプロジェクトの目標とし,ほぼ計画通りのスケジュールで開発が完了しました。

「OKITAC-4300C」の特徴

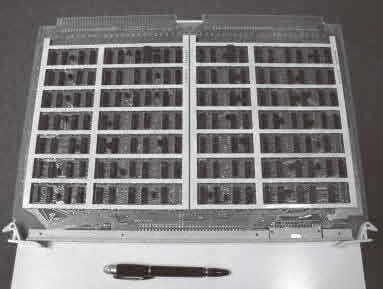

(写真1)CPU概観

当時の当社技術広報誌の製品紹介ページを紐解いてみると特徴が記載されています。当時のまま,記させていただきます。各項目の後半の( )印の中に,当時の「OKITAC-4300」の内容を比較しやすいように示します。

特徴

①メインメモリとして,アクセスタイム 280nS,サイクルタイムが600nSの高速記憶素子を採用しました。(旧,アクセスタイム 400nS,サイクルタイム 1500nS。ICメモリは,高価過ぎと揮発性のため不可)

②メモリのパリティを2ビットとし信頼性の向上を図りました。(旧,1ビット)

③内部演算処理は,16ビット並列処理とし,加減算の命令解読実行が,1.48μSと演算速度の大幅向上を図りました。(旧,3.84μS)

④論理素子として,MSIを大幅に採用することにより,信頼度の向上ならびに小型化を実現しました。(旧,SSI。IC数は4倍以上)

⑤ソフト的には,従来のシステムと完全に互換性があります。

⑥従来オプションであった乗除算機構が,標準機構として実装されており,より豊富な命令提携となりました。(旧,乗除算機構別価格で50万円)

⑦省略

⑧バースト・バスに高速のインターフェースを採用することにより,最高541キロワード/秒までの転送が可能になりました。(旧,285~380キロワード/秒)

⑨ソフトウエアのデバッグが容易なように,任意のアドレスでプログラムを停止できるようにSCC STOP機能を新しく設けました。

↑(写真2)CPU内部[CPU基板,メモリ挿入部〈上部〉,電源部〈下部〉]

↑(写真3)表面パネル操作部

⑩中央処理装置は,電源を内蔵し,メモリを16K語まで内蔵可能です。(旧内蔵,8K語)(写真2)。その寸法は,480ミリ(W)×250ミリ(H)×530ミリ(D)と極めて小型です。(旧,電源別筐体)

⑪表面パネルスイッチは,ピアノ・タッチで極めて軽快で確実なものにしました。さらに表面パネルのスイッチ全体を電気的にロックする機能も設けました。(写真3)

⑫中央処理装置内の相互の結線はマザーボードにより,保守性,信頼性の点で大幅に改良されました。

⑬このシステムは,バッチ計算用として,あるいは,システムコンポーネントとして,幅広い応用分野を有しているため,実装の面も充分配慮し,いわゆる卓上型のものと,実装型のものと2種類を用意しました。

ご覧頂きますように,当時としてはかなりの挑戦をしたものであります。これらの中で,いくつかの開発時のチャレンジを説明させていただきます。

安く作らなければ,売れない。利益が出ない。

売価を半額にできれば,殆どの商品は間違いなく売れるはずです。ただ,それにつれて利益の絶対値が下がったのでは意味がありません。そのため,開発では旧機種をほぼ同等の利益を上げることを目標とし,原価ベースで約1/3に挑戦しました。

ミニコンの基本的構成は,CPU,メモリ,表面パネル操作部,オプション部(周辺装置制御,通信制御,自動機器制御等),電源部,筐体等です。これらの構成部分のコストを1/3にする必要があります。当時の原価構成を分析して,目標設定しました。この中で,メモリは外部購入品ですから,納入メーカーさんの協力が必要です。電源は,購入品から自社製に変えました。原価分析をして分かったことは,結線作業が当時のコストの30%以上を占めていたことです。まずは配線をゼロにすれば1/3のコスト削減が可能となります。あと2/3が残りますが,これを半分にすれば,全体のコストを1/3に出来ます。従いまして,大きな目標は「配線のゼロ化」でした。

コスト1/3への挑戦 「配線のゼロ化」

この目標が決まれば,後はひたすら考えれば良いことです。配線が多いのは,CPU部にICを搭載するためのプリント基板の枚数が多いからです。プリント基板の枚数を減らすためには,ICの数を減らすことと,プリント基板を極力大きくすることです。CPUの新規開発に対しては,かなり具体的な方向が見えてきました。

まず,ICの数を減らすために,従来機器の完全ハードウエア方式制御を新方式に変えました。当時のIBMシステム360はいわゆるマイクロプログラム方式で制御されており,これを参考にしました。今で言うとファームウエア制御のようなものです。

マイクロプログラム制御は,ハードウエアがかなり簡潔な構成になります。加減算回路と論理演算回路,それに必要なレジスタがあり,それらをバスで接続すればよいのです。もちろんCPUの命令構成は既に決まっていますので,きれいに作り直すことは出来ませんが,かなり簡潔にすることが出来ました。また当時は,マイクロプログラムに適したようなMSI(中規模集積回路)が,TI(テキサス・インスツルメント)社から出されておりましたので,最新のものを有効に使いました。もちろんICの数量を減らすためには,世界のあらゆるメーカーから提供されている高性能・低価格でかつ標準のMSIを徹底採用しました。

(写真4)大型プリント基板

次に,プリント基板の枚数を減らすために,プリント基板を極力大きくしました。寸法は415ミリ×350ミリとしました。(写真4)従来のプリント基板の7~8倍の大きさです。寸法を大きくすることは,一見当たり前で,簡単なことのように思えますが,かなりの課題を解決しなければなりませんでした。ひとつは,プリント基板は大きくなると物理的に反りが出てしまいます。これを抑えなければなりません。また,プリント基板は,回路の配線が必要です。やや専門的になりますが,回路の配線を作るためには,銅メッキをエッチングする必要があります。その結果,回路配線の幅を均一に確保するために,かなり高度な製造技術が必要になりました。プリント基板の製造メーカーに大いに協力してもらいました。基板を大きくすることにより,たくさんのMSIが搭載できますが,それらは,論理回路図通りに結線されなければなりません。そのためには,高度なCAD(Computer Aided Design)システムが必要になります。社内のCADチームが新しいソフトを開発し対応してくれました。

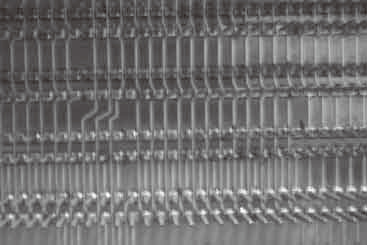

(写真5)配線レス マザーボード

結局,CPU部を構成するために3枚の大型プリント基板が必要でした。これらを相互に結線するためのコネクタ部分が必要となり,使用するコネクタは安価な一般のものでなければなりませんでした。また,コネクタ同士を従来のように配線材料で接続するわけにはいかず,「配線ゼロ」即ちマザーボードの採用が必要になりました。(写真5)このマザーボードは,CPUのみならず,メモリ,周辺回路部の基板とも接続が必要になります。安いコネクタで,より多くの基板を収容するためのマザーボード作りも回路設計部隊,実装部隊,製造部隊,納入メーカー等との密接な連携の下に実現されました。

表面パネル操作部には「優しさ」と「配線ゼロ」

「配線ゼロ」のためにもうひとつ越えなければならない大きな山がありました。それは表面パネル操作部です(写真3)。操作部はご案内の通り,デバッグ,運用オペレーションの時のヒューマン・インターフェースとなる大切なところです。

操作部で大切なことは,使いたくなる,使い易い,疲れないことだと思います。ソフトウエア・デバッグの作業は,四六時中,表面パネル操作部と向かい合い,戦うことです。そのためには,操作部は,いろいろな意味で「優しさ」が重要です。

表面パネル操作部は,操作パネル全体,ランプ部分,データスイッチ部分,電源オン・オフ部分から構成されます。これらがいつも優しくなければなりません。そして,当然低コストで,安定したものでなければなりません。

「優しさ」で一番留意したのは,データスイッチ部分です。当時のミニコンは,ソフトウエアのデバッグ,運用段階でのオペレータの操作に殆どデータスイッチを使っていました。そのため,データスイッチの使い易さが,生命線であるといっても過言ではありません。当時,一般のデータスイッチは,かなり重く,操作に力が入り長時間使用するとかなり疲れます。しかも,2本の指でスイッチを扱う必要がありました。これでは大変です。そこで,ピアノ・タッチで一本の指で操作できるスイッチの開発を行いました。もちろん自社開発で,試行錯誤を繰り返し,部品開発部門の人たちと完成させました。当時としては他社にはない画期的なデータスイッチが開発できたと思います。使い易く,疲れないと評判を頂き,「優しさ」のあるデータスイッチが提供できました。

さらに操作パネル全体は,従来のOKIにはない配色,デザインをこれも利用者中心で設計しました。ランプも半透明のアクリルカバーを通して,目に「優しく」なるように配慮しました。電源オン/オフは,鍵タイプにしました。当社のミニコンは,オンライン制御用,銀行端末用,プロセス制御用コンピュータとして,システムの中で極めて重要な役割を果たします。従って,厳格な運用がなされなければなりません。責任者が鍵を管理し,管理者から許された人のみが,ミニコンを操作できるようにしました。また,この鍵は,安全運用のために操作パネルのスイッチ類の機能を完全に無効にすることも出来るようにしました。

このように,「優しさ」を充分に盛り込んだ表面パネル操作部ですが,ここでも「配線ゼロ」に拘りました。スイッチ類,ランプ類,鍵等多くの部品がありますが,これらを全てプリント基板上に搭載することにしました。(写真6)これらの開発には,特に,社内の部品部門,実装部門,グループ企業との密な連携で,決して諦めることなく試作を繰り返すことで実現しました。

(写真6)配線レスの表面パネル操作部

メモリ開発への挑戦

メモリそのものは,当社の開発品ではなく,購入品でした。しかしながら,「配線ゼロ」の実現には,メーカーとの仕様の共同開発が必要でした。

一番大事な条件は,CPUと同様の大型基板にメモリを搭載してもらうことです。そのためにはコアメモリをプリント基板上に薄型で搭載してもらわなければなりません。また,当時のコアメモリは,温度変化に極めて弱く,特別な空冷条件の必要のない,動作温度範囲の広いコアメモリを開発してもらわなければなりません。さらに,競争力をつけるためには,1枚の基板上に,最低でも4K語(現在で言うと8Kバイト)は必要です。コアメモリをプリント基板に乗せたり,フラットにしたり,高温度範囲にした実績はどこにもありませんでした。極めて大きなチャレンジです。メーカーの技術者と何度となく打ち合わせを行い,議論し,実験しました。何としても結果を出さない限り,「O-4300C」の開発計画の全体構想が狂ってしまいます。もちろん,購入価格も従来の1/2以下でなければなりません。現在ですと,メモリはICですから,なんでもない話ですが,当時は血の滲むような努力でした。でも,メーカー開発者のお力で実現することができました。

「OKITAC-4300C」開発を通して得たこと

関係する方々の献身的な努力のお蔭で,試作が完成し,無事量産に入ることが出来ました。試作完成日の12月31日を覚えているのは,開発者の一人が九州出身で年末の帰省のために既に切符を手配しており,28日から休暇でした。31日午前中,完成の喜びを分かち合いたくて,電報を打ったからです。「ウゴイタゾ,アンシンシテ オショウガツヲ」。

「OKITAC-4300C」は,1万台以上売れました。もちろん当時の日本のベストセラーミニコンでした。社内外の多くのシステムで利用されました。「OKITAC-4300C」の開発に着手する半年前,私は,米国のコンピュータ関連のスタートアップ企業を見学する機会がありました。まだ,インテルも創業して間もない頃に訪問しました。テキサス・インスツルメント社,モトローラ社にも行ってきました。この刺激と興奮が冷めていない時期に開発ができたことも恵まれていたと思っています。この開発を通して,改めて多くの経験をすることが出来ました。以下にプロジェクトを成功させるために私が学んだことを列挙します。

(1)しっかりとした高い目標を設定することが重要です。目標設定のためには,国内外の他社の動向,先端的な技術内容をしっかり把握することが大切です。その上で自信をもって,競争力ある商品を開発すべきです。強い意志と努力,拘りが有れば,必ず達成できます。

(2)プロジェクトのメンバーを信ずることが大切です。目標を共有するとともに,困難をともに乗り切ることにより,益々強いチームワークが形成されます。

(3)プロジェクトを推進するためには,社内の多部門(ソフト,部品,実装,メカニカル,コンピュータ以外の開発部門,生産部門,資材部門,営業部門…)そして社外の多くの方々(基板関連,IC関連,部品,電源,メモリ,周辺装置…)の協力を得ることが必須です。そのためには,プロジェクトの狙いをよく理解してもらうとともに必要な情報開示をすることが大切です。当然のことながら,利害の反することも多々ありますので,時に激しくとも,じっくり議論することが有効です。

また,多くの方々と仕事をしていく上では,出来るだけ意思決定をすばやく行うことが大切です。と同時に,失敗は常に自分が責任を取る覚悟がなければなりません。自分が責任を回避しようとすれば,相手の信頼を得ることは決して出来ません。

(4)営業部門との連携もとても重要です。例えば,受注型の事業が多い企業ではマーケット情報を的確に把握することに慣れていません。新規顧客の開拓もあまり上手ではありません。従って,営業との充分な情報交換と,市場開拓に対する要請に協力を惜しまないことを伝えることが重要です。

(5)技術開発と商品開発は大きく異なります。商品は,機能・性能以上に,価格,開発タイミング,品質,課題解決に対するフォロー等が重要です。技術開発の時に,ややもすると陥りやすい,自己満足的な感覚は許されません。結果が全てです。

(6)プロジェクトで開発した商品が世界を広げてくれます。私が開発したCPUはシステムコンポーネントとして,金融の端末システム,ATM等に使われ,金融事業に興味を持つようになりました。やがて,金融事業の責任者となったのも,このミニコンが企業人として大きな変化点を与えてくれたものと思っています。

開発中,上司から見れば心配なことが大いにあったと思いますが,何も言われませんでした。このことは,後々,若手を信頼し育成するという意味で大いに役に立ちました。開発を許可してくれた上司には心から感謝しています。

いずれにせよ,本プロジェクトを通して「ひと」の大切さをしっかり身につけることができました。

終わりに

今回,「OKITAC-4300C」と出会い,それだけでも有難いと思っていたところ,本原稿執筆の機会までいただきました。コンピュータ開発は,私の技術者として,また,事業家としての大切な一頁であります。当社に残されている資料も少ない中,記憶を辿り執筆を始めましたが,いつの間にか昨日のことのように色々なことが蘇ってきました。そのため,やや専門的で冗長なところもありますが,お許しいただきたいと思います。懐かしさを感じながら,自分の開発への思いの一部を紹介させていただきました。

最後に改めまして,KCGの長谷川学院長様,長谷川統括理事様に感謝を申し上げます。